Подробный гид по жаростойким и жаропрочным сплавам

В мире современной техники и промышленности материалы, способные выдерживать экстремальные условия эксплуатации, играют ключевую роль. Среди таких материалов особое место занимают жаропрочные сплавы и их ближайшие “родственники” – жаростойкие сплавы. Они используются там, где другие материалы просто не выдержат высоких температур, агрессивных сред и механических нагрузок. Данная статья представляет собой детальный обзор этих уникальных материалов, их классификации, свойств, химического состава, областей применения и ключевых марок.

1. Что такое жаростойкие и жаропрочные сплавы?

Определение и различия

Часто термины “жаростойкий” и “жаропрочный” используются как синонимы, однако между ними есть существенная разница.

- Жаростойкость – это способность материала противостоять химическому разрушению под воздействием высоких температур в агрессивных средах (например, окислению, газовой коррозии). Основной критерий здесь – стойкость к образованию окалины.

- Жаропрочность – это способность материала сохранять свою прочность и сопротивляться деформации (ползучести, разрушению) при высоких температурах под воздействием механических нагрузок.

Таким образом, жаростойкий сплав может быть недостаточно прочным для работы под нагрузкой, а жаропрочный – недостаточно устойчивым к окислению. Идеальным является сочетание этих двух свойств.

Основные характеристики

Жаростойкие и жаропрочные сплавы обладают рядом ключевых характеристик, которые делают их незаменимыми в экстремальных условиях:

- Высокая температура плавления: Обеспечивает возможность эксплуатации при высоких температурах.

- Окалиностойкость: Способность сопротивляться образованию окалины и разрушению поверхности при высоких температурах в окислительной среде.

- Жаропрочность: Сохранение прочности и сопротивления деформации при высоких температурах под нагрузкой.

- Сопротивление ползучести: Минимальная деформация под постоянной нагрузкой при высоких температурах.

- Устойчивость к термоциклическим нагрузкам: Способность выдерживать многократные циклы нагрева и охлаждения без разрушения.

- Коррозионная стойкость: Устойчивость к воздействию агрессивных сред при высоких температурах.

2. Классификация жаропрочных и жаростойких сплавов

Существует несколько способов классификации жаропрочных и жаростойких сплавов.

По химическому составу (никелевые, кобальтовые, железные)

Химический состав является одним из основных критериев классификации:

- Никелевые сплавы: Это наиболее распространенный и высокоэффективный класс жаропрочных сплавов. Они обладают превосходной жаропрочностью, окалиностойкостью и коррозионной стойкостью при высоких температурах. В их состав входят никель, хром, кобальт, титан, вольфрам, молибден, алюминий и другие элементы.

- Кобальтовые сплавы: Обладают высокой жаропрочностью и коррозионной стойкостью при экстремальных температурах, но менее прочны, чем никелевые. Используются в условиях, требующих особой устойчивости к окислению и эрозии.

- Железные сплавы (высоколегированные стали): Более экономичные, чем никелевые и кобальтовые, но обладают меньшей жаропрочностью. Широко используются в условиях, где температуры и нагрузки не слишком высоки. В основе - сталь, легированная хромом, никелем и другими элементами.

По структуре (аустенитные, мартенситные, ферритные)

Структура сплава оказывает значительное влияние на его свойства:

- Аустенитные сплавы: Обладают высокой пластичностью, хорошей свариваемостью и высокой жаропрочностью. Структура аустенита сохраняется при высоких температурах.

- Мартенситные сплавы: Обладают высокой прочностью и твердостью, но менее пластичны, чем аустенитные. Требуют специальной термической обработки для достижения оптимальных свойств.

- Ферритные сплавы: Характеризуются хорошей окалиностойкостью и более низкой стоимостью, но имеют ограниченную жаропрочность.

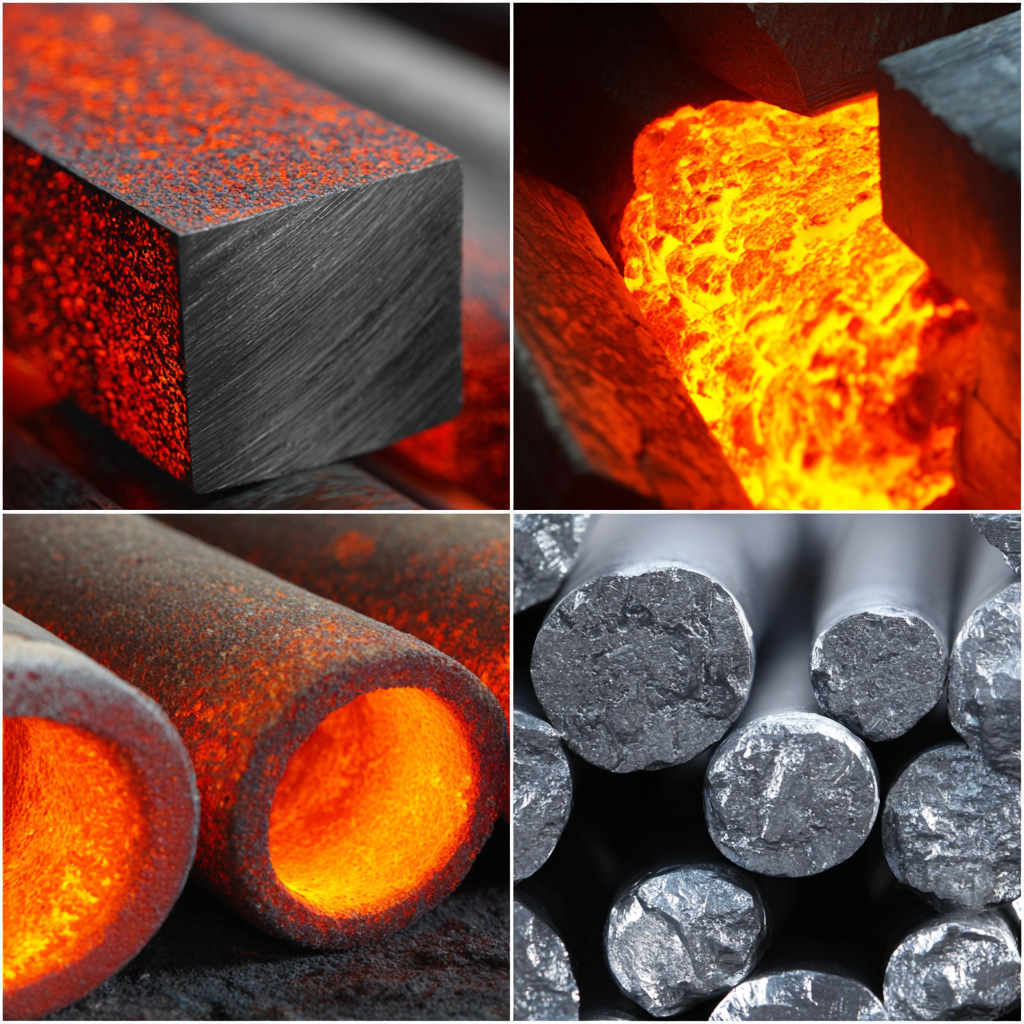

По технологии производства (литейные, деформируемые, порошковые)

Технология производства также влияет на структуру и свойства сплава:

- Литейные сплавы: Предназначены для изготовления деталей сложной формы методом литья. Обладают хорошей жидкотекучестью и склонностью к образованию литой структуры.

- Деформируемые сплавы: Предназначены для обработки давлением (ковка, прокатка, штамповка). Обладают высокой пластичностью и возможностью получения разнообразных форм.

- Порошковые сплавы: Производятся методом порошковой металлургии, что позволяет получать материалы с уникальной микроструктурой и свойствами, в том числе гетерогенные сплавы.

3. Свойства и ключевые параметры

Жаростойкость и окалиностойкость

Жаростойкость – это способность сплава противостоять окислению и другим видам газовой коррозии при высоких температурах. Ключевым показателем является окалиностойкость, то есть способность материала образовывать плотную, защитную оксидную пленку на поверхности, которая препятствует дальнейшему окислению. На жаростойкость влияют:

- Содержание хрома: Хром образует защитную пленку оксида хрома (Cr2O3).

- Содержание алюминия: Алюминий образует защитную пленку оксида алюминия (Al2O3).

- Наличие кремния: Кремний улучшает адгезию оксидной пленки.

Жаропрочность и ползучесть

Жаропрочность определяется способностью материала сохранять свою прочность при высоких температурах под нагрузкой. Важным параметром является предел длительной прочности – напряжение, которое материал выдерживает в течение заданного времени (обычно 100, 1000 или 10000 часов) при определенной температуре без разрушения.

Ползучесть – это медленная, необратимая деформация материала под постоянной нагрузкой при высокой температуре. Сплавы с высокой жаропрочностью обладают низким уровнем ползучести.

Влияние легирующих элементов

Легирование является ключевым методом улучшения свойств жаропрочных сплавов. Различные легирующие элементы оказывают разное влияние:

- Хром: Повышает окалиностойкость и коррозионную стойкость.

- Никель: Улучшает жаропрочность и пластичность.

- Кобальт: Улучшает жаропрочность и сопротивление ползучести.

- Титан, алюминий: Участвуют в формировании дисперсионного твердения за счет образования упрочняющих интерметаллидных фаз (например, γ’-фазы в никелевых сплавах).

- Вольфрам, молибден: Увеличивают жаропрочность и предел ползучести.

- Редкие земли (иттрий, церий): Улучшают адгезию оксидной пленки и повышают окалиностойкость.

Карбонитридное упрочнение также играет важную роль в повышении прочности.

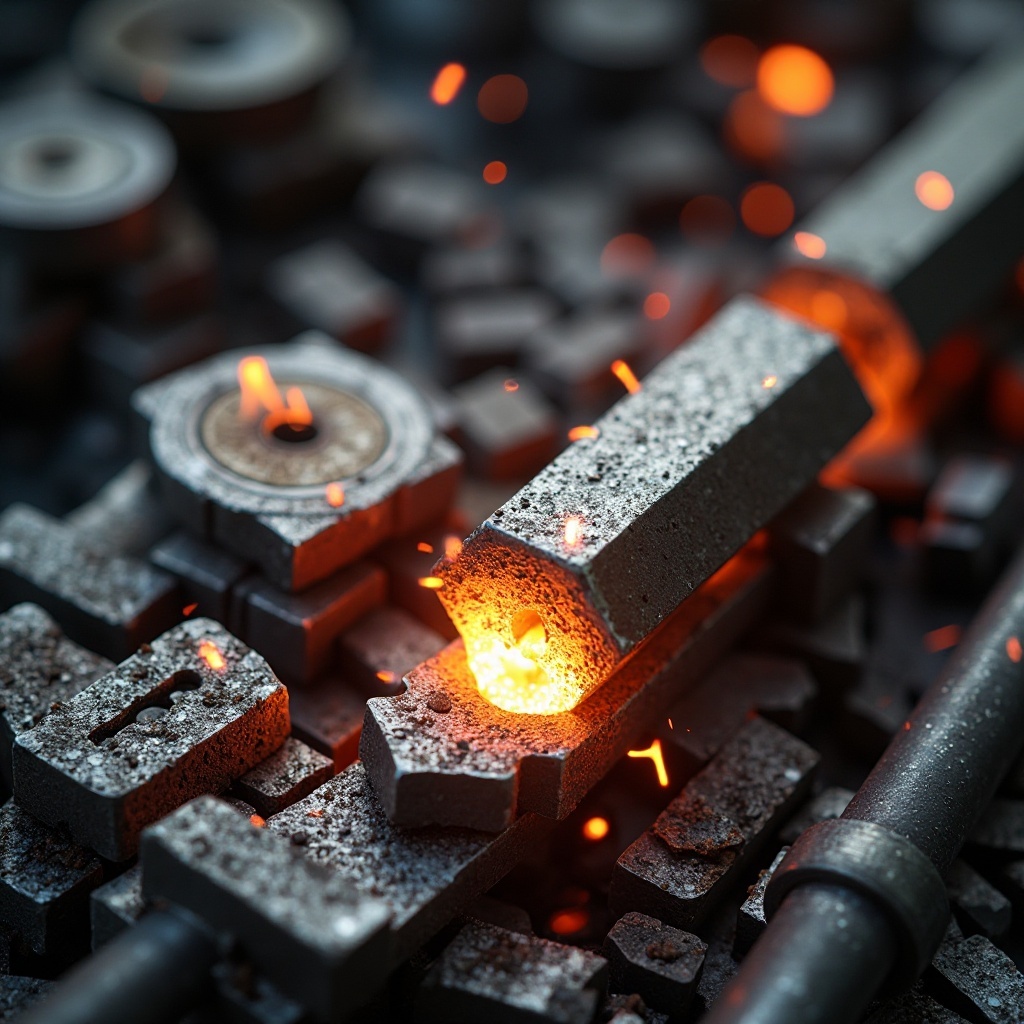

4. Химический состав и марки сплавов

Ниже приведены примеры химического состава и популярных марок жаропрочных и жаростойких сплавов.

Никелевые (ХН77ТЮ, Инконель, Хастеллой)

- ХН77ТЮ (ЭИ437Б): Российский никелевый сплав, легированный хромом, титаном и алюминием. Обладает высокой жаропрочностью и используется для изготовления лопаток турбин, дисков и других деталей, работающих при температурах до 850 °C.

- Inconel (Инконель): Семейство никель-хромовых сплавов, отличающихся высокой жаропрочностью, коррозионной стойкостью и стойкостью к окислению при высоких температурах. Используются в авиации, химической промышленности и ядерной энергетике. Примеры: Inconel 600, Inconel 718.

- Hastelloy (Хастеллой): Семейство никель-молибденовых сплавов с высокой коррозионной стойкостью в агрессивных средах. Используются в химической промышленности для изготовления оборудования, работающего с кислотами и щелочами. Примеры: Hastelloy C-276, Hastelloy X.

Кобальтовые (Haynes, Stellite)

- Haynes (Хейнс): Семейство кобальтовых сплавов с высокой жаропрочностью, окалиностойкостью и коррозионной стойкостью. Используются в авиации и энергетике для изготовления лопаток турбин и других деталей, работающих при экстремальных температурах.

- Stellite (Стеллайт): Семейство кобальтовых сплавов с высокой износостойкостью и коррозионной стойкостью. Используются для наплавки износостойких поверхностей, а также для изготовления режущего инструмента.

Железные (12Х18Н10Т, AISI 321)

- 12Х18Н10Т: Российская аустенитная нержавеющая сталь, легированная хромом и никелем, стабилизированная титаном. Обладает хорошей коррозионной стойкостью и жаропрочностью до 600 °C. Используется для изготовления сварных конструкций, работающих в агрессивных средах.

- AISI 321: Американский аналог стали 12Х18Н10Т. Обладает аналогичными свойствами и применением.

В таблице ниже приведены примеры химического состава некоторых жаропрочных сплавов (в % по массе).

5. Применение в промышленности

Жаростойкие и жаропрочные сплавы находят широкое применение в различных отраслях промышленности, где требуются материалы, способные выдерживать высокие температуры и агрессивные среды.

Авиация и космос (лопатки турбин)

Одним из наиболее важных применений является авиационная и космическая промышленность. Здесь суперсплавы используются для изготовления лопаток газовых турбин и реактивных двигателей, дисков турбин, камер сгорания и других деталей, работающих при экстремальных температурах и высоких нагрузках. Высокая прочность и теплоустойчивость этих материалов критически важны для надежной работы двигателей.

Энергетика (теплообменники, паропроводы)

В энергетике жаропрочные сплавы используются для изготовления теплообменников, паропроводов, деталей котлов и газовых турбин. Они обеспечивают эффективную и надежную работу энергетического оборудования при высоких температурах и давлениях.

Химическая и нефтегазовая промышленность

В химической и нефтегазовой промышленности жаропрочные и жаростойкие сплавы используются для изготовления реакторов, трубопроводов, теплообменников и другого оборудования, работающего в агрессивных средах при высоких температурах. Они обеспечивают коррозию, стойкость к воздействию кислот, щелочей и других агрессивных веществ.

В заключение стоит отметить, что разработка и совершенствование жаропрочных и жаростойких сплавов является важным направлением материаловедения. Постоянно ведутся исследования по созданию новых сплавов с улучшенными характеристиками, что позволяет расширять области их применения и повышать эффективность работы оборудования в экстремальных условиях. Помимо перечисленных областей, существуют и другие перспективные направления, например, разработка биосовместимости жаропрочных сплавов для медицинских имплантатов, которые должны выдерживать высокие нагрузки и температуры при стерилизации.

Частые вопросы и ответы (FAQ)

Чем отличается жаростойкость от жаропрочности?

Это два разных, хотя и взаимосвязанных, свойства материала.

- Жаростойкость – это способность материала противостоять химическому разрушению при высоких температурах в агрессивной среде, например, окислению или газовой коррозии. Главный показатель жаростойкости – окалиностойкость, то есть устойчивость к образованию окалины на поверхности. Жаростойкий материал не обязательно обладает высокой прочностью.

- Жаропрочность – это способность материала сохранять свою прочность и сопротивляться деформации (ползучести, разрушению) под воздействием механических нагрузок при высоких температурах. Жаропрочный материал должен выдерживать определенное напряжение при высокой температуре в течение заданного времени без разрушения.

Таким образом, жаростойкость – это устойчивость к химическому воздействию температуры, а жаропрочность – это устойчивость к механическому воздействию температуры.

Какие марки жаропрочных сплавов самые надежные?

Выбор самого надежного жаропрочного сплава зависит от конкретных условий эксплуатации, включая температуру, нагрузку, агрессивность среды и требуемый срок службы. Однако, некоторые марки сплавов зарекомендовали себя как исключительно надежные в широком диапазоне применений:

- Никелевые сплавы на основе Инконеля (Inconel): Сплавы этой серии (например, Inconel 718, Inconel 625) обладают превосходным сочетанием жаропрочности, коррозионной стойкости и окалиностойкости. Они широко используются в авиации, энергетике и химической промышленности.

- Никелевые сплавы на основе Хастеллоя (Hastelloy): Сплавы этой серии (например, Hastelloy C-276, Hastelloy X) отличаются исключительной коррозионной стойкостью в самых агрессивных средах, включая кислоты и щелочи, при высоких температурах.

- Кобальтовые сплавы на основе Haynes: Сплавы этой серии обладают высокой жаропрочностью и окалиностойкостью при экстремальных температурах, превышающих возможности многих никелевых сплавов. Используются в наиболее требовательных применениях, например, в газовых турбинах.

Какой сплав выдерживает температуру выше 1000°C?

Некоторые кобальтовые и никелевые сплавы способны выдерживать температуры выше 1000°C при определенных условиях. К ним относятся:

- Кобальтовые сплавы серии Haynes: Некоторые сплавы этой серии (например, Haynes 282) разработаны для работы при температурах до 1100°C и выше.

- Монокристаллические никелевые сплавы: Это передовые материалы, используемые в самых современных газовых турбинах. Благодаря своей уникальной структуре, они обладают исключительной жаропрочностью и способны выдерживать температуры до 1150°C и выше.

Важно отметить, что фактическая максимальная рабочая температура сплава зависит от многих факторов, включая нагрузку, время работы и атмосферу.

Где применяются никелевые жаропрочные сплавы?

Никелевые жаропрочные сплавы находят широкое применение во многих отраслях промышленности:

- Авиация и космонавтика: Лопатки и диски газовых турбин, детали камер сгорания реактивных двигателей, элементы ракетных двигателей.

- Энергетика: Лопатки газовых и паровых турбин, детали котлов, теплообменники, крепежные элементы.

- Химическая и нефтегазовая промышленность: Реакторы, трубопроводы, теплообменники, насосы, клапаны, работающие в агрессивных средах при высоких температурах.

- Ядерная энергетика: Компоненты ядерных реакторов, теплообменники.

- Медицина: Некоторые имплантаты, требующие высокой коррозионной стойкости и биосовместимости.

Как легирование влияет на свойства сплавов?

Легирование – это введение в сплав различных элементов для изменения его свойств. Влияние легирующих элементов на жаропрочные сплавы может быть разнообразным:

- Увеличение жаростойкости: Добавление хрома (Cr) и алюминия (Al) способствует образованию защитных оксидных пленок на поверхности сплава, предотвращая его окисление.

- Повышение жаропрочности: Введение вольфрама (W), молибдена (Mo), титана (Ti) и ниобия (Nb) увеличивает прочность сплава при высоких температурах и снижает скорость ползучести.

- Улучшение коррозионной стойкости: Добавление хрома (Cr), молибдена (Mo) и никеля (Ni) повышает устойчивость сплава к воздействию агрессивных сред.

- Изменение структуры: Легирующие элементы могут влиять на структуру сплава, способствуя образованию аустенитной, мартенситной или ферритной структуры, что, в свою очередь, влияет на его механические свойства.

- Дисперсионное твердение: Введение титана и алюминия может приводить к образованию упрочняющих интерметаллидных фаз, таких как гамма-штрих фаза (γ’), повышающих прочность сплава при высоких температурах.

- Улучшение обрабатываемости: Некоторые легирующие элементы улучшают обрабатываемость сплава, облегчая его ковку, сварку и механическую обработку.